門窗製造整合系統

塑鋼門窗專用 高剛性雙頭45度精密切割機

應用領域

在亞熱帶多颱風的氣候環境下,塑鋼門窗的角隅強度是決定其氣密、水密與抗風壓能力的生命線。一個精準無誤的45度切角,是實現完美無縫焊接、打造堅固門窗框的基礎。

本設備專為此而生,其切割出的型材經過標準程序焊接後,經第三方實驗室測試,角隅破壞強度可通過CNS正字標記中,對應強烈颱風等級的嚴苛應力要求。 這不僅是切割,更是對您產品安全承諾的第一道保障。

功能特點

重型高剛性機身與精密切割總成:

機台結構穩固,能有效吸收高速切割時產生的震動。搭配高品質合金鋸片與穩定的主軸系統,能確保切割面的平整度與完美的垂直度,杜絕因切面不佳導致的焊接瑕疵。

雙鋸頭同步裁切,效率極致:

左右鋸頭可一次性完成型材兩端的45度角切割,確保角度與長度的絕對一致性。單次加工循環僅需約 10 秒,完美匹配高效率的生產節奏。

氣壓式強力夾持系統:

具備來自上方和側方的強力氣壓夾具,能將塑鋼型材從多個方向牢牢固定在工作檯面上,杜絕任何在切割過程中因微小震動造成的尺寸或角度誤差。

彈性的長度調節配置方案:

標準型(手動精調): 配備精密刻度尺與手輪,可進行快速、可靠的手動長度調節與定位,適合標準化生產。

高階型(伺服自訂): 可依客戶需求,升級為由 PLC 控制的伺服馬達驅動定位擋板。操作員僅需在人機介面(HMI)上輸入所需長度,系統即可自動、快速地完成精準定位。此方案極大提升了更換尺寸時的效率,非常適合尺寸多樣化、客製化的訂單需求。

規格

切割能力:100(W) x 75 (H) 900~2500

機台尺寸:1700 X 3600 X 1750

電壓:220V 3相

塑鋼門窗CNC多功能加工中心

應用領域

本設備是塑鋼門窗製造產業從傳統工藝邁向「工業4.0」數位化生產的核心。它徹底取代了過去依賴資深師傅人工劃線、鑽孔、手動銑削的繁瑣工序,專門用於在門窗型材上,一次性完成所有鎖孔、把手孔、排水槽、鉸鏈安裝孔、以及各種複雜溝槽的精密加工,是實現客製化與標準化高效生產的利器。

功能特點

圖檔直讀,自動加工:

採用先進的 CAD/CAM 一體化技術,可直接讀取設計軟體(如 AutoCAD)生成的標準圖檔(DXF),由系統自動轉換為加工路徑(G-code)。操作員無需進行複雜的程式編寫,大幅降低了對人工技術的依賴,並從源頭杜絕了人為尺寸標定錯誤,確保每一個加工細節都與數位設計圖完全一致。

高度生產靈活性:

無需為了不同窗型而製作、更換任何實體鑽孔模板,即可應對各式客製化、非標的門窗設計,特別適合現今少量、多樣化的訂單生產模式。

關鍵加工能力與配置:

高轉速主軸與自動換刀系統(ATC):

配備高轉速電主軸,能進行高速、高光潔度的銑削。搭配伺服驅動的自動換刀庫(ATC),可根據加工程式自動切換鑽頭、銑刀等不同刀具,將鑽孔、攻牙、銑槽等多道工序集於一機,一次裝夾,一氣呵成。

整合式雙端銑削功能:

機台可選配整合式雙端銑削單元,專門用於中梃(Mullion)或橫檔(Transom)等桿件的端面銑削,確保後續組裝時的對接精度與結構強度,實現完美、牢固的拼接。

智慧化操作與夾持:

採用工業級CNC數值控制系統,搭配圖形化的操作介面,簡潔易懂。智慧化的氣壓夾具組可根據程式指令,自動移動至指定位置夾持工件,確保加工過程的穩定性與高精度。

雙邊同步切割銑溝機

應用領域

在塑膠門板的生產流程中,門板的最終尺寸與上下邊的平行度,直接決定了安裝後的密合度與美觀。傳統製程需要多次翻面、量測與加工,不僅效率低落,且累積公差大。

本設備專為解決此痛點而設計,採用高剛性的龍門式結構,將門板的雙邊定寸切割與邊緣銑溝兩大工序整合在同一平台、一次完成。它確保了每一片出廠的門板都擁有精準的尺寸與完美的平行度,是提升產品質感與市場競爭力的關鍵設備。

功能特點

高剛性龍門結構與同步伺服控制:

機台採用穩固的龍門式(Gantry Type)結構,搭載位於兩側的獨立加工主軸。透過 PLC 進行雙軸同步伺服控制,確保左右兩側的刀具在高速進給下,依然能維持絕佳的動態精度,實現加工後門板上下兩端平行度誤差小於 1mm 的優異水準。

整合式多功能主軸:

每個加工主軸皆可搭載切割鋸片與成型銑刀,在對門板進行精密切割定寬的同時,一次性完成所需的溝槽銑削(例如用於安裝飾條或密封條的溝槽),大幅縮短加工路徑與時間。

HMI 智慧化參數設定與配方管理:

搭載觸控式人機介面(HMI),操作介面直觀易懂。操作員僅需在螢幕上輸入門板的目標寬度、溝槽深度等參數,系統即可自動調整兩側主軸的位置並完成加工。內建的配方管理功能,可儲存數十種不同門板的加工參數,實現一鍵快速切換,極大化生產彈性,完美應對客製化訂單需求。

氣壓式自動定位與壓料系統:

強力的氣壓壓料裝置能將門板穩固地固定在工作檯上,防止加工過程中的任何位移,這是確保最終成品精度的基礎。同時,自動化的定位機構能確保每次上料的位置都精準一致。

單頭榫口機

應用領域

在門窗框架的製作中,中梃(Mullion)與外框的「T型對接」處,其接合的精密度與強度,是決定結構穩定與氣密性的關鍵。傳統加工方式常因材料脆性而導致切口崩裂,影響成品品質。

本設備專門用於對中梃或橫檔的端面進行精密的仿形銑削,製作出能與主框型材完美貼合的榫口(凹槽),是經濟、高效地解決此一特定工序的最佳方案。

功能特點

獨創的「無崩口」多片式組合刀具:

針對 uPVC 塑鋼等脆性材料的加工特性,我們揚棄傳統單片銑刀,採用特殊設計的多片式堆疊刀組。此刀具在切削時,能為材料的切口邊緣提供完整的雙向支撐,有效分散應力,從而徹底解決了傳統加工方式容易造成的崩口、破片問題。加工後的切口斷面光滑平整,無需二次打磨,可直接進行下一步的焊接或組裝。

精準仿形靠模系統:

設備配備可更換的仿形導板(靠模),刀具會沿著導板的輪廓進行銑削,確保加工出的榫口形狀與對接的框體型材輪廓完全一致,實現零間隙的完美嵌合。

直觀可靠的手動操作:

整機採用手動進給操作,機械結構簡單可靠、經久耐用。操作者無需複雜的數位設定,即可快速上手並進行穩定的生產,是生產線上進行特定工序加工,或中小型工作室的理想選擇。

便捷的刀具更換設計:

更換不同型材所對應的刀組與靠模的過程非常便捷,大幅縮短了換線調整的時間,提升了生產的靈活性與效率。

門板鎖孔與絞鏈槽複合加工機

應用領域

在塑膠門的組裝流程中,喇叭鎖孔與絞鏈(鉸鏈)槽的位置與精度,直接決定了門扇能否順利安裝、開關是否順暢,以及最終的密合度。傳統分站、手動劃線的加工方式,極易因人為失誤產生累積公差,導致安裝困難或成品不良。

本設備將門扇側邊的「鎖孔」與背側的「絞鏈槽」兩大關鍵工序整合為一,旨在提供一個穩定、精準且高效率的解決方案,確保每一片門板的五金加工位置都精準如一。

功能特點

鎖孔加工單元與自動對心系統:

針對喇叭鎖的安裝,本機配備了專用的鑽孔組。其核心是一個自動對心夾持定位系統,當門板推入時,夾具會自動將門板厚度的中心點與鑽孔軸心對齊。此設計免除了人工量測的步驟與誤差,確保鎖體能被完美地安裝在門扇的正中央。

可調式多組絞鏈槽加工單元:

設備搭載了數個(通常為2-3個)用於銑削絞鏈槽的加工模組。操作員可透過手輪與精密刻度尺,快速、精準地手動調節每一個模組的相對位置(上下間距)與加工深度,以對應不同規格或客製化需求的門板。

純機械式設計,穩定耐用:

整機主要採用手動調節與操作,結構單純、堅固。這種設計不僅使設備極為穩定耐用、維護簡易,更讓操作者無需複雜的訓練即可上手,是確保加工品質、降低錯誤率、最經濟實惠的選擇。

一體化作業平台:

將鎖孔與絞鏈槽的加工作業整合於同一機台,確保了兩者之間的相對位置關係(例如鎖孔高度與上下絞鏈的距離)永遠保持在標準設定內,從根本上解決了分站加工可能產生的對位失準問題。

塑鋼門框連線式自動預加工備料站

應用領域

在自動化的塑鋼門框生產線中,前端的原料供應速度與穩定性,是決定整條產線稼動率的關鍵。傳統的人工上料與單次加工方式,往往會成為產能的瓶頸點。

本設備即是為實現「無人化產線源頭」而設計的智慧備料站。它整合了原料儲存、自動供料、預鑽孔加工及連線傳送四大功能,確保後續的切割或加工中心,永遠有準備好的材料待命,從而最大化整條生產線的運行效率。功能特點

大容量儲料暫存區(Infeed Magazine):

設有可堆放整批原料的斜坡式或平台式暫存區。操作員僅需一次性置入足夠數量的門框型材,即可長時間讓設備自動運行,大幅減少人力看管的需求。

全自動化供料與加工循環:

由PLC進行全自動化流程控制。當後續產線發出要料訊號時:

自動補料: 設備會從暫存區自動抓取一支型材,並傳送至加工位置。

自動定位: 透過機械擋塊或智慧感測器,對型材進行精準的長度與位置定位。

預鑽孔加工: 啟動多組預設好的鑽孔頭,一次性完成所有組裝或五金安裝所需的預鑽孔位。

成品傳送: 加工完成後,自動將型材傳送至後續產線的接料平台上。

智慧化連線加工介面:

本機的控制系統可與後續的切割機或CNC加工中心進行訊號交握(Handshaking)。它能即時接收後續機台的「要料訊號」,並在加工完成後回饋「送料完成訊號」,形成一個無縫銜接、即時反應的自動化生產鏈。。

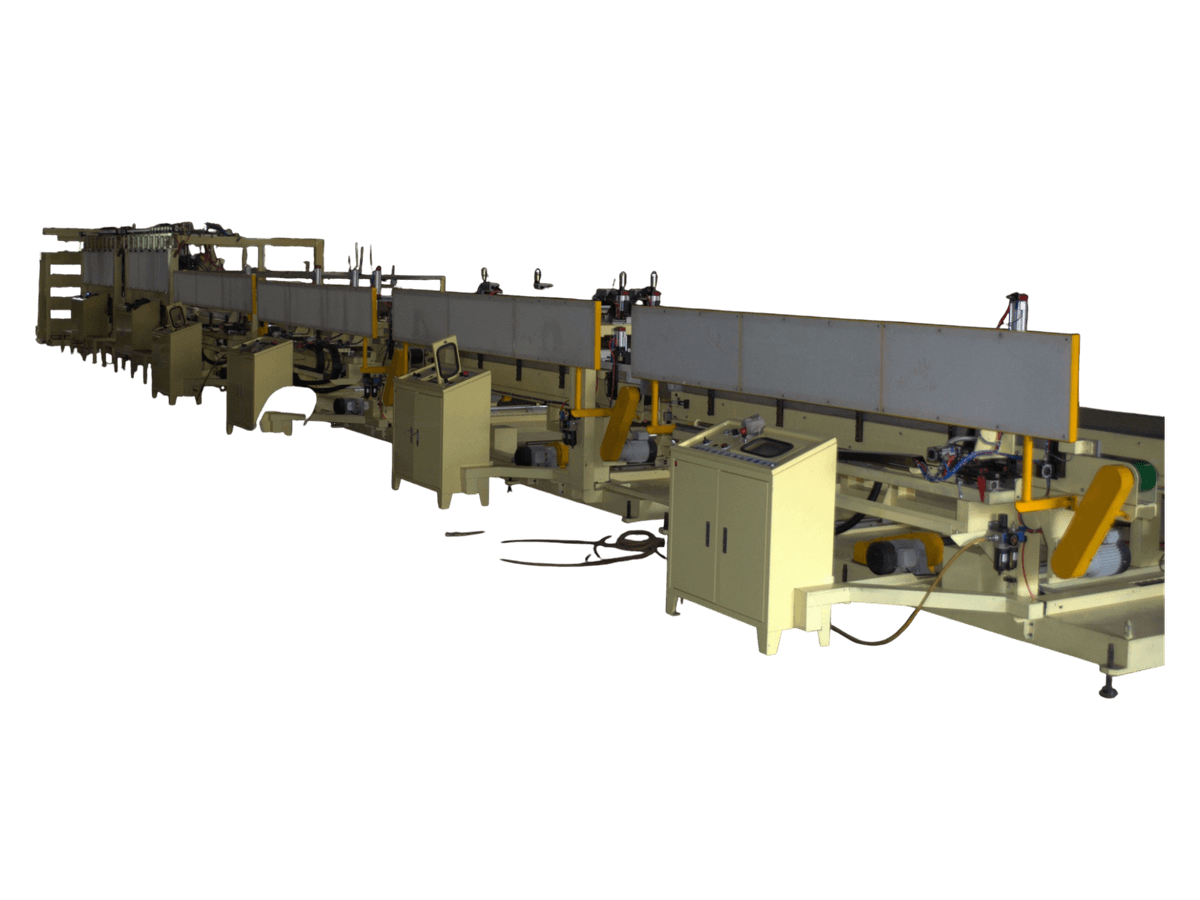

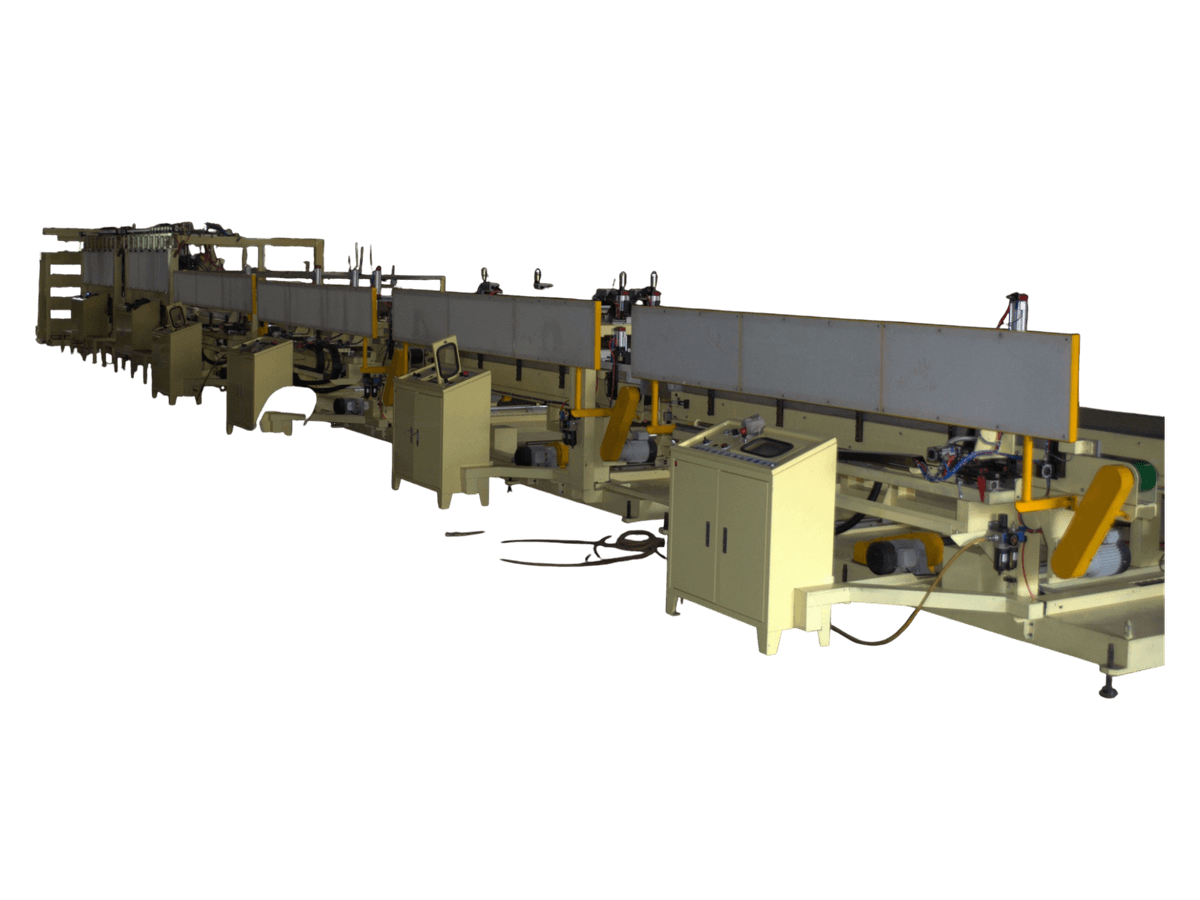

塑鋼門窗連線式自動預加工備料站

應用領域

在自動化的塑鋼門框生產線中,前端的原料供應速度與穩定性,是決定整條產線稼動率的關鍵。傳統的人工上料與單次加工方式,往往會成為產能的瓶頸點。

本設備即是為實現「無人化產線源頭」而設計的智慧備料站。它整合了原料儲存、自動供料、預鑽孔加工及連線傳送四大功能,確保後續的切割或加工中心,永遠有準備好的材料待命,從而最大化整條生產線的運行效率。功能特點

大容量儲料暫存區(Infeed Magazine):

設有可堆放整批原料的斜坡式或平台式暫存區。操作員僅需一次性置入足夠數量的門框型材,即可長時間讓設備自動運行,大幅減少人力看管的需求。

全自動化供料與加工循環:

由PLC進行全自動化流程控制。當後續產線發出要料訊號時:

自動補料: 設備會從暫存區自動抓取一支型材,並傳送至加工位置。

自動定位: 透過機械擋塊或智慧感測器,對型材進行精準的長度與位置定位。

預鑽孔加工: 啟動多組預設好的鑽孔頭,一次性完成所有組裝或五金安裝所需的預鑽孔位。

成品傳送: 加工完成後,自動將型材傳送至後續產線的接料平台上。

智慧化連線加工介面:

本機的控制系統可與後續的切割機或CNC加工中心進行訊號交握(Handshaking)。它能即時接收後續機台的「要料訊號」,並在加工完成後回饋「送料完成訊號」,形成一個無縫銜接、即時反應的自動化生產鏈。。

永鈦鑫機械工業有限公司

屏東市工業六路東段14號

TEL 08-7518581

FAX 08-7550065